アマノ株式会社 工場見学レポート

はじめに

はじめに

我々コインパーキングを生業にするものにとって駐車場用の機械は無くてはならないものだ。

しかしながらその中身については業務上必要となる部分以外についてはしらない部分も多い。

今回は実際に駐車場機器が製造される工程に直に接することにより、またメーカーさんの話を実際に聞くことにより、包括的に機器に対する見聞を深め、顧客に対してよりよい提案ができるように駐車場機器工場を視察させていただいた。

![]() 当日のスケジュール

当日のスケジュール

- 本社・横浜事業所 到着

- ミーティング(機器・導入例説明)

- 工場見学

![]() 本社・横浜事業所 到着

本社・横浜事業所 到着

今回はアマノ株式会社さんに工場見学をお願いした。

現在和光ファームが運営しているコインパーキングのなかで最も多く導入しているのがこのアマノ製機器だ。

アマノさんの生産拠点は本社・横浜事業所、細江事業所、津久井事業所、都田事業所の4拠点で主なプロフィールは以下の通り。

本社・横浜事業所・・・設立:1931年11月

主な生産品目:タイム情報ソフトウェア、駐車場機器、電解水生成装置 他

細江事業所 ・・・ 設立:1969年4月

主な生産品目:汎用集塵機、大型集塵装置、産業用掃除機、 フロア清掃機、脱臭装置 他

津久井事業所 ・・・ 設立:1987年4月

主な生産品目:タイム情報システム機器、プリント基板、電子タイムレコーダー、プラスチック成形部品、タイムスタンプ、駐車場管理機器 他

都田事業所 ・・・ 設立:1993年4月

主な生産品目:樹脂・プレス精密金型、切削部品

今回はもちろん駐車場機器を生産している本社・横浜事業所に伺い見学させていただいた。

![]() ミーティング(機器・導入例説明)

ミーティング(機器・導入例説明)

見学の前に現在どのような機能を持つ機械が製造されており、どんな風に市場に導入されているのか?どういった新機能が付加されつつあるのか?などを全国各地の事例を踏まえて説明していただくこととなった。

いくつかをご紹介したい。

![]() 事例1 - パスート24辛島公園駐車場

事例1 - パスート24辛島公園駐車場

こちらの駐車場の特徴は「パークINパーク」と呼ばれる概念である。

自走式の大型駐車場では上層に行けば行くほど稼動が下がってしまうという現状がある。

この状態を打破するためのシステムが「パークINパーク」方式である。

具体的には、通常の出入口に加えて上層部にもう1つ出入口を設けてそこから上層に駐車した場合は料金を安くするというもの。

いわば1つの駐車場の中に料金体系の異なるもう1つの駐車場が存在するという形態で利用者は好きなほうを選べる。

上層階は月極駐車場として運営する事も可能だ。

利用する場合はゲートを2箇所通過しなければならなくなるが、車番認識システムを導入すれば利用時の手間も軽微なものにできる。

![]() 事例2 - 名古屋駅構内タクシー営業会

事例2 - 名古屋駅構内タクシー営業会

こちらの事例で導入されているシステムは「RFID駐車場システム」と呼ばれるもの。

名古屋駅構内は予め認可を受けたタクシーしか進入できない決まりになっている。

当然不正車両の進入防止やチェック機能が必要となってくるが、これを人の手で行えば多大な労力と費用・時間がかかる。

これを自動化したものが「RFID駐車場システム」である。

これは、予めチップ(RFIDタグ)が埋め込まれたカード(入構証)をダッシュボードはに貼り付けておくと設置された機器がチップから発せられている電波をキャッチし、ゲートが開くというシステムである。

これまでのシステムだと認可された車両はパスカードをもって、出入りの際にはいちいちカードを入れなければならず、時間がかかったり、カードの劣化によるトラブルなどが多かった。

これらの問題がクリアされたのがこのシステムで機械式の大型駐車場での月極運営などに利用できるだろう。

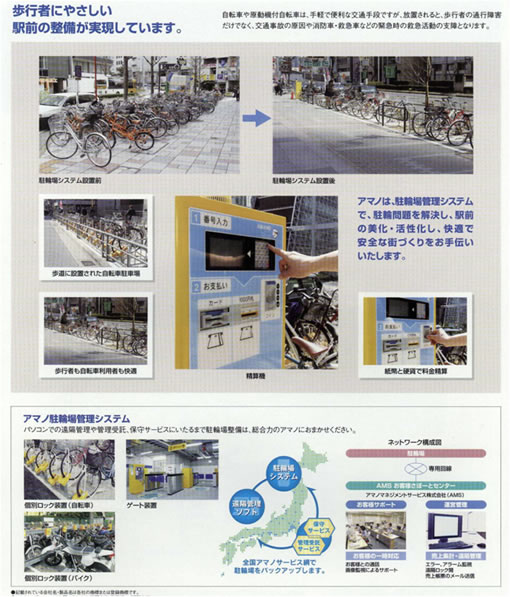

![]() 事例3 - 名古屋地区自転車駐車場管理運営事業

事例3 - 名古屋地区自転車駐車場管理運営事業

アマノさんではその技術力を活かし、近年増えつつある駐輪場のシステムも取り扱っている。

上記はその一例である。

道路法施工令改正により民間による路上への駐輪設備機器の設置が可能になったため、今全国的に導入がすすんでいる。

ちなみに我が千葉県は現在、放置自転車に関してワースト3位だという。

今まであまり気にとめていなかったが、確かに多い。

しかし、逆に考えると千葉における駐輪場事業はこれから発展していく余地が多分にあるとも言える。

事実、駅前を中心に機械を導入している駐輪場を見かけるようになった。

これからは自動車のみならず自転車・バイクスペースを併設した駐車場が主流になるのかもしれない。

![]() 事例4 - MAYパーク勝川駐車場

事例4 - MAYパーク勝川駐車場

前述の事例1~3でいくつかのシステムをご紹介したが、最後の事例はこれらのシステムを組み合わせた駐車場だ。

ゲート式駐車場システムに加え、ゲート式駐輪場システム(自転車用)・個別ロック式駐輪場システム(自動二輪用)を併設した複合型駐車場だ。

現在、自動車のみならず、バイク・自転車にいたるまで駐車スペースが求められている。

しかしながら、駐輪場においては立地・収益性を考えてみても単独での運営はまだまだ難しいのが現状である。

この事例のように駐車・駐輪が共存しているパーキングがあたらしいモデルとなっていくのだろう。

![]() 工場見学

工場見学

冒頭に少し触れたが、アマノさんには主な生産拠点が4つある

この4拠点で全ての工程(設計→部品の製造→組立→総合検査)を全て完了することができる。

(外注は互換性のあるほんの一部のみ。

)

各拠点で特化した部品を製造しこれを組み立てて販売している。

また、サポートに関しても自信をもっておられるとのこと。

10:00迄の部品オーダーには当日発送で対応できるという。

さて、まずは鉄板を加工する様子を見せていただいた。

CADでデザインしたものをそのまま使用しプログラム加工(レーザー加工)することが可能で、ほぼ全自動化されている。

もちろん若干はヒトの手によって補われているのだが、ダイナミックかつ繊細な加工機の様は迫力があった。

次にドットプリンター生産部を見せていただいた。

こちらは完全自動化されており、この生産ライン自体もアマノ自社開発のシステムとのこと。

アマノさんは古くからタイムレコーダーなども生産しており、その技術も駐車機械に活かされている。

ちなみに、このドットプリンターというものは打刻した文字を確認すれば、どこで製造されたプリンターか判別することができるらしい。

つまり模造品が出回ったりしたとしても、打刻したタイムカード一枚で「ウチの製品ではない」と断じることができるのだ。

恐るべき技術力。

続いて、実際に組立ている現場や総合検査の様子を見学させていただいた。

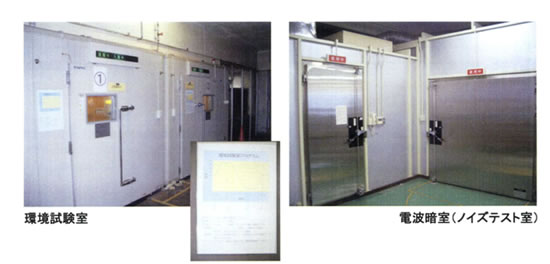

ここでは一番印象深かった総合検査について述べたい。

上記写真3枚目の左側が環境試験室と呼ばれるもので、中で気温等を上げ下げして、想定し得る全ての状況下で正常に作動するかが試験される。

アマノさんでは出荷される全ての製品に対してこの試験を行っている。

続きまして、上記写真3枚目左側は電波暗室(ノイズテスト室)。

これは読んで字のごとく、電波(周辺の電波や雷)に対して影響なく作動するかが試される。

中は先程の環境試験室より広くなっており、刑事ドラマなどで見る「取調べ部屋」のような印象を受けた(完全に私のイメージです)。

この検査室で各製品の耐久性がアマノ製品の基準に達しているのかが取調べられる。

写真には無いが、アマノさんでは上記のような環境動作テストに加えて、有事の際(精算機荒らし等に狙われた場合等)のシミュレーションテストも行われていた。

写真が無いのが非常に残念だが、実際にバールでこじ開けようとしてボコボコになっている精算機などを見せていただいた。

その精算機は傷や凹みを無数に負いながらもこじ開けられることなく、耐え切ったとのこと。

以上が見学させていただいた内容である。

他にも工場内には消耗品(駐車券やパスカード等)を製造している部門など見てみたいところもあったが時間やセキュリティの関係上、叶わなかった。

広い工場ないを丁寧に説明しながら回ってくださった。

アマノ関係者様にこころよりお礼もうしあげます。